精密机床为什么需要刮研?难道人比机器还厉害吗?

机床刮研工艺看似传统,实则蕴含着现代制造中机器无法替代的技术逻辑。以下是其存在的深层次原因和技术本质:

一、纳米级表面重构的物理性能

机械加工(如磨削)会在表面形成0.5-3μm的硬化层和微观裂纹,而手工机床刮研通过点接触切削可这些缺陷。

平面度达到0.001mm/m时,机床热变形会导致机械补偿失效,机床刮研师可通过温差0.1℃感知铸铁的微观形变。

二、非线性接触力学的zui佳解

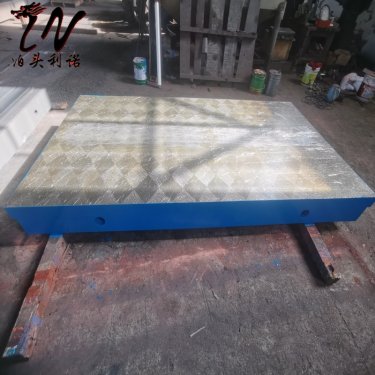

导轨需要20-25点/25×25mm²的接触斑点,刮研机床创造的离散接触点比连续机械面能均匀分配载荷。

研究表明,优化机床刮研花纹可使导轨油膜保持性提升300%,这是机床无爬行现象的关键。

三、材料选择性的效应

刮研过程会按硬度梯度选择性保留硬质相(如铸铁中的磷共晶),形成好结构。

实验数据显示经机床刮研厂家刮研的HT300铸铁机床部件磨损率仅为精磨表面的1/5。

四、动态精度补偿的黑箱

老师傅的刮研机床实为一种"机械深层学习":通过红丹显色判断误差时,人脑可并行处理振幅0.1μm的振动信息。

在实际工况下,人工刮研机床面的动态精度稳定性比机械加工高2-3个数量级。

五、现代技术的融合演进

当前的数控刮研机器人仍需人工干预参数设置。

东京大学的AI刮研系统学习2000小时才达到中级工水平,且无法处理异种材料匹配。

这种"技艺量子化"现象提示我们:在纳米精度,操作者的触觉反馈与材料间的非线性相互作用产生了超过确定机械系统的调节能力。传统工艺在特定精度维度上仍保持着比较优势。未来可能会发展出基于量子传感的新一代智能刮研技术,但现阶段人机协作仍是主流。